|

(a) 제조공정 조건관리 관련 기술표준

제조공정 조건관리 관련 기술표준으로서는 다음의 3가지가 중요하다고 본다.

① QC공정표 - 공정의 품질관리를 어떻게 할 것인가를 구체적으로 표기한 것으로 관리감독자가 공정상태 점검시 활용하도록 한 것.

②작업표준서 - 표준작업을 제시한 것으로 근무자의 작업방법 및 관리기준, 안전, 작업시 주의사항 등에 대해서 명기한 것.

③ 검사작업표준서 - 제조공정의 중간제품의 품질 확인방법 및 기준에 대해서 명기한 것.

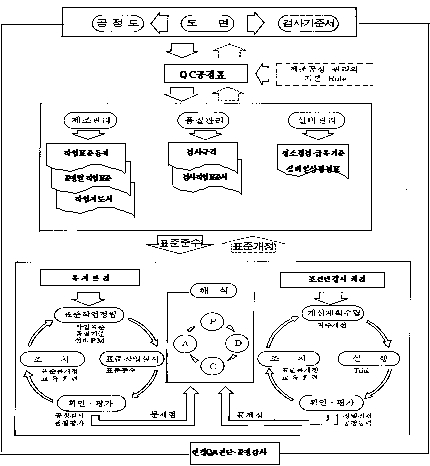

그리고 표준화에 의한 공정관리 개념도를 〔그림 5-14〕에 제시하였다.

제조공정관리 관련 표준류의 작성조건으로서 다음의 사항을 염두에 두고 작성하여야만 그것이 현장에서 살아있는 표준으로 활용될 수 있다.

① 목적에 맞는 내용이어야 한다.

표준대로 작업을 하였을때 목적하는 제품수준이 안정되게 생산될 수 있는 것이어야 한다. 표준을 위한 표준이거나 형식만의 표준이 되어서는 안된다.

〔그림 5-14〕표준화에 의한 공정관리 개념도

② 요인을 명확히 표시하여야 한다.

품질수준과 그것에 영향을 주는 요인과의 관계를 명확히 표시하여야만 요구품질을 얻을 수 있다.

③ 내용을 구체적으로 기입하여야 한다.

기재된 내용의 해석이 사람에 따라 달라지거나 적혀있는 내용을 잘 파악할 수 없을 것 같으면 기대 목표는 사라지고 만다. 따라서 관리내용을 설명시에는 도시화, 계량화, 계수치화하거나 그것이 불가능할 경우에는 확인방법을 명확히 한다.

④ 작업에 중점을 두어야 한다.

아무리 올바른 작업을 위해서 작성한다고 하더라도 요소동작을 하나하나 상세히 분석하여 적게 된다면 번잡한 것이 되고 만다.

따라서 표준 설정시에는 정말로 공정에 큰 영향을 미치는 것인가를 잘 파악하여 기입하여야 한다.

⑤ 실정에 맞고 누구나가 지킬 수 있는 것이어야 한다.

제조공정에서의 표준은 실행가능성이 있고 근무자가 인정하는 내용이어야만 한다. 근무자의 수준, 작업난이도, 기계능력 및 공정능력을 고려하지 않으면 누가하더라도 목표 품질의 제조는 불가능하다.

⑥ 책임과 권한을 명시한 것이어야 한다.

공정의 어디를 누가, 언제, 어떤 방법으로 얼마만큼을 관리하면 좋은가를 결정하여 두면 작업구분이 명확하여지고 이상 발생시 원인추구나 조치가 쉬워진다.

⑦ 안전이나 이상이 발생하였을 때 대응 요령이 나타난 것이어야 한다.

안전작업이 가능하도록 조건설정을 명확히 하여 두고, 또 현장에서 이상이 발생시 근무자가 취해야할 사항과 상사에 대한 보고방법을 정해둔다.

⑧ 관련 표준류나 기술규격과 모순이 없는 것이어야 한다.

예를들어 검사규격과 제조관련 표준은 표준류 상호간의 기준과 관리방법이 일치하여야 작업에 혼동을 배제시킬 수 있다.

⑨ 관계자의 인정을 받는 것이어야 한다.

실제 작업에 종사하는 제조부문과 관계부서 담당요인과치 충분한 협의와 검토를 거쳐 표준으로 확정하여야 한다.

⑩ 관계 표준내용을 성문화시켜야 한다.

지식의 정리, 개정, 기술의 축적, 명령이나 지시의 철저를 위해서 성문화가 필요하다.

(ㄱ) QC공정표

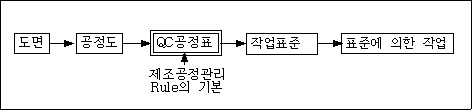

QC공정표는 제조공정에 기인하는 트러블을 미연에 방지하여 생산되는 모든 제품의 품질보증체제를 구축하는데 그 목적이 있다.〔그림 5-15〕에 QC공정표의 위치를 나타내는 그림을 제시했다.

QC공정표 또는 공정관리표, QC공정도 등으로 불리기도 하며, QC공정표는 제품별로 각각 별도로 작성하는 것이 기본이다.

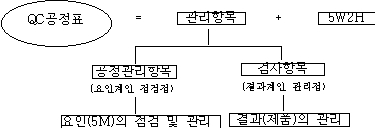

QC공정표는 제품에 대하여 부품과 재료의 공급으로부터 완제품으로 출하되기까지의 전 공정을 대상으로 관리항목인 공정관리항목(요인계인 점검점, 예; 온도, 압력, 시간, 속도 등)와 검사항목(결과계인 관리점, 예; 품질특성치)를 명확히 설정하고 각 단위공정에 어떠한 순서로 배열되고 있으며 어떠한 특성을 어디에서 누가 어떻게 data를 구하고 관리할 것인가를 알아볼 수 있도록 한 것이다(그림 5-16 참조).

〔그림 5-15〕QC공정표의 위치

〔그림 5-16〕QC공정표의 개념도

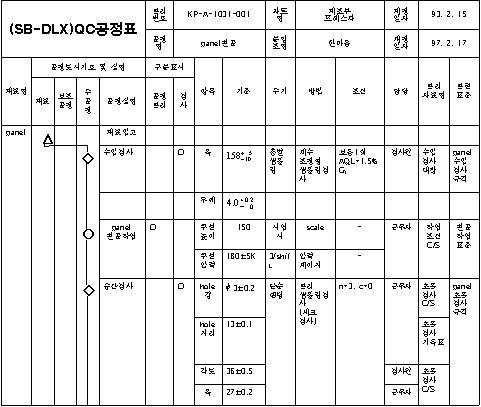

그리고 QC공정표의 실제사례는 사례는 다음 쪽의〔그림 5-17〕에 제시했는데, 각 공정별 공정관리와 검사에 대해 유의하여 작성할 필요가 있다.

QC공정표 작성시 유의사항으로서는 다음과 같다.

① QC공정표의 항목선정이 명확하여야 한다.

* 관리항목 - 가공조건, 설비점검, 요구점검, 측정기기 점검 등

* 검사항목 - 품질특성치인 강도, 기계적 특성, 화학적 특성 등

예) 어떤 가공품의 조도가 6S인 경우

* 공정관리항목 - 유압(기계설비의 유압), 공정관리기준 ; 2∼2.5

* 검사항목 - 가공면의 조도, 검사기준 ; 6S

② 현 작업공정과 QC공정표의 내용이 일치되어야 한다.

③ 가능한 한 계량·계수치로 기록하여야 하며, 관리항목을 명확히 하도록 한다.

④ FP(Fool Proof)장치의 설정유무를 명확히 하고 이에 따른 검사체제를 정립하여야 한다.

그리고 QC공정표 작성방법상 중요사항으로서 요소별 중요사항을 설명하면 다음과 같다.

① 재료명 - 투입되는 원·부자재 및 첨가물의 명칭을 기입한다.

② 공정도시기호 - 원·부자재가 최초 공정에 투입되기 위한 대기단계부터 시작하여 완성품으로 되는 과정을 계통적으로 공정도시기호를 사용하여 작성한다.

〔그림 5-17〕QC공정표의 사례

③ 공정명 - 공정도에 의한 station별 또는 요소작업별 공정의 간단한 내용이나 명칭, 가공영역을 기입하는데 있어 보조공정과 주공정을 기입한다.

④ 구분 - 제조공정관리 및 검사에 해당하는 부분에「○」를 표시한다.

⑤ 항목 - 검사규격에 나타나 있는 제품의 품질특성에 대한 명칭(검사항목 - 결과계)이나, 품질특성에 영향을 미치는 요인(5M ; Man, Material, Machine, Method, Measurement)의 공정관리항목(요인계)로 구분하여 기입한다.

예) 관리항목 - 전압, 전류, 온도, 압력, 시간, RPM 등 공정조건항목(요인계)

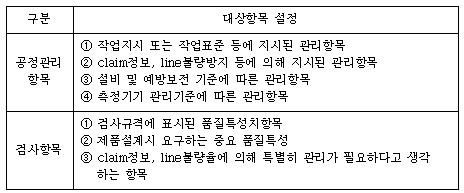

그리고 참고로 아래의 <표 5-18>에 공정관리 및 검사항목설정의 예를 보였다.

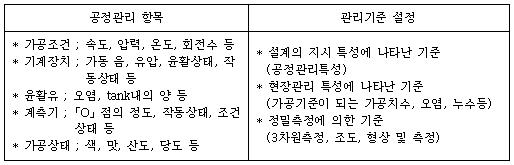

⑥ 기준 - 공정관리항목 및 검사항목에 대한 관리의 기준을 가능한 한 정량치로 표현하고 관능에 의한 것은 구체적인 판정기준(예, 한도견본)을 기입한다. 아래의<표 5-19>에 점검항목별 관리기준설정의 예를 보였다.

* 공정관리의 경우 관리기준의 설정 예) 압력 ; 5토0.5 , 온도 ; 20토0.5 , 온도 ; 20토0.5 등 등

⑦ 주기 또는 샘플링방법 - 공정관리항목인 경우 얼마만의 주기로 실시할지를 결정하여

<표 5-18> 공정관리 및 검사항목설정의 예

<표 5-19> 점검항목별 관리기준설정의 예

기입하며 표시방법은「n/T」의 형태로 한다.

* n - 회수 또는 sampling수량

* T - 일, 시간, shift, lot, 갯수 등

특히 점검항목에 대해서는 체크시점(운전전·중·후)를 기입하하도록 한다.

예) 1일 3회 → 3/일(운전중), 1일 3개 → 3/일, lot당 5개 → 5/lot 등

그리고 검사의 경우 주기는 검사lot에 의거하므로 sampling방법을 기재하도록 하며, 샘플링방법으로서는 단순, 계통, 지그재그, 2단계, 다단계, 층별, 취락샘플링 등의 방법이 있다.

⑧ 방법 - 공정관리의 경우는 공정관리방법이 관리도, 공정점검체크시트, 자동기록계 등이 해당하고, 검사인 경우 검사방법은 전수검사, 샘플링검사, 관리샘플링검사(체크검사), 무검사, 자주검사 등 어느 하나가 해당이 된다. 관리도, 공정점검체크시트, 자동기록계 등이 해당하고, 검사인 경우 검사방법은 전수검사, 샘플링검사, 관리샘플링검사(체크검사), 무검사, 자주검사 등 어느 하나가 해당이 된다.

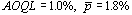

⑨ 조건 - 조건란은 검사의 경우에만 해당이 된다. 검사조건이 결정되어야 시료의 크기(수, 량)이 결정되며, 이 시료에 의거 샘플링하여 품질시험을 하게 된다. 검사조건의 예로서는

㉮ 전수검사인 경우

㉯ 샘플링검사인 경우 ; 계수연속형 샘플링검사→

계수조정형샘플링검사( 설정시) →보통검사 1회, 설정시) →보통검사 1회,

, 검사수준GⅠ , 검사수준GⅠ

㉰ 관리샘플링검사(일명 체크검사)인 경우

⑩ 담당 - 공정관리항목 및 검사항목 을 실질적으로 check하고 관리하는 담당자를 기입한다.

⑪ 관리자료명 - 공정관리항목 및 검사항목에 대한 확인 결과를 기입할 자료명을 적는다.

⑫ 관련표준명 - 해당 QC공정도와 관련된 표준명을 기입한다.

공정관리인 경우 작업표준명을, 검사인 경우는 검사규격명을 기재한다.

(ㄴ) 작업표준

「작업표준」은 제조현장 운영관리의 기본으로서 작업방법의 지도·훈련을 쉽게하고 또 기술의 향상·개선을 위한 기초로서 기술의 축적, 노하우기술의 전수에 크게 공헌하고 있다.

작업표준의 요건으로서는 다음과 같은 요건을 충족시키도록 하여야 한다.

① 목적에 대한 요인조건을 중점적으로 결정할 것

② 실행가능할 것

③ 구체적이고 객관적으로 표현될 것

④ 안전을 고려해서 결정할 것

⑤ 관련표준과 정합성을 유지할 것

⑥ 개정관리가 쉬울 것

⑦ 현장관리자 및 작업자의 의견을 수렴한 것일 것

⑧ 강제력을 지닐 것 등

한편 작업표준의 체계로서는 다음과 같이 3부분으로 나뉘어 진다고 볼 수 있다.

① 작업표준통칙 - 일반적이고 공통사항을 규정한 것

② 공정별 작업표준 - 단위공정별 작업표준사항을 규정한 것으로서, 특히 현장에 게시하여 작업자의 작업지도 및 교육용으로 작성된 것을「공정별 작업지도서」라 한다. 단, 제품별 공정변경이 많이 일어나는 경우에는 공정별로「제품별 작업지도서」를 만들어 구체화하는 경우도 있다.

③ 검사작업표준서 - 자주검사용 검사작업지도서

특히 이중에서「공정별 작업표준」이 중심이 되고 있으며, 아래에 작업표준의 요소별 중요사항을 기술하기로 한다.

① 적용범위 - 공정구분중 해당공정명 및 제품들 중 해당 제품명을 기술한다.

② 가공품의 품질 - 작업이 이루어지는 단위공정에서 중간제품이 만들어지는데 이 중간제품의 품질특성별 품질기준을 기재하도록 한다.

③ 사용재료 - 지정품목을 생산하는데 따른 규정된 자재사양을 기재하도록 한다.

④ 사용설비 및 치공구 - 설비명 및 치공구의 사양을 기재하도록 한다. 설비는 제조공정조건의 4요소 중 하나로서 조건이 바꾸면 품질을 확보할 수 없기 때문에 지정설비사양을 기재한다.

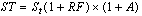

⑤ 작업순서, 방법 및 조건 - 준비작업, 본작업, 마무리작업의 단계별로 작업순서,방법 및 조건을 기술하는데, 특히 작업조건은 공정관리의 중심이 되는데 작업, 설비, 측정기기, 금형, 치공구 등의 조건을 기입한다(예, rpm → 3,500±100, torque wrench 고정치 → 450 , 공구교환 → 1회/200개 등) , 공구교환 → 1회/200개 등)

⑥ 작업시 주의사항 - 안전, 품질측면에서의 주의사항을 기술한다.

⑦ 표준작업량 - 작업표준시간설정에 의한 단위시간당의 표준생산량을 기재한다.

표준시간의 설정은 외경법과 내경법에 의한 두가지의 산출방법에 의하여 설정하도록 한다.

* 외경법에 의할 경우 →

* 내경법에 의할 경우 →

여기서 는 표준시간, 는 표준시간, 는 관측시간의 대표치, 는 관측시간의 대표치, 는 평준화계수, 는 평준화계수, 는 여유율을 의미하는 것이다. 는 여유율을 의미하는 것이다.

⑧ 이상발생시 조치요령 - 작업도중 이상이 발생하였을 때 응급조치관련 사항을 기술토록 하고, 근본적인 해결이 요구되는 것은 제조공정관리규정에 의거 지정 flow대로 처리한다.

⑨ 공정관리 - 단위공정의 작업이 이루어져 생산되는 중간제품의 품질이 확보되는 것이 중요하므로 요인계의 관리가 공정관리로서 공정관리는 공정관리항목(예, 온도, 압력, 시간, 배합비, 회전속도 등), 관리기준(기준은 계량치의 경우 반드시「기준치±허용차」의 형태가 되도록 하여 관리범위를 지정하여야 함), 관리주기(예, 1회/2H), 관리방법(예, 공정점검체크시트, 관리도, 자동기록계 등)을 명확히하여 일람표의 형태로 요약한다.

⑩ 작업인원 및 자격 - 품질 및 안전측면상 투입인원은 기초교육이 된 사람 혹은 일정자격이 있는 사람만이라야 하므로 소요인원수와 자격요건을 기술한다.

⑪ 작업보고 - 작업종료후는 작업일보나 작업일지에 작업결과 및 작업시의 특기사항을 기술하도록 한다.

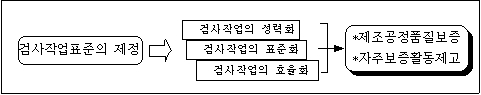

그리고「검사 작업표준서」를 운영하는 경우도 있는데, 이는 제조부서 자주검사원이 검사작업 실시에 있어 검사의 정도 및 효율을 높이고 검사작업표준을 확실히 준수함으로써 제조공정의 자주보증활동 제고와 품질향상을 도모하는데 있는 것이다(그림 5-18 참조).

〔그림 5-18〕검사작업표준서의 개념도

즉, 검사 작업표준서는 제조공정 표준작업에 대한 품질정도 확인활동을 보다 효과적이고 명확하게 하기 위하여 검사작업표준서를 관리함으로써, 각 특성별 검사작업 단위요소의 명문화와 순서, 중점 check point 및 시간을 명시하고 이를 표준화하여 검사활동의 생력화와 표준화로 보다 효과적인 검사활동을 전개토록 하기 위함이다.

작성방법을 쉽게 이해할 수 있도록 하기 위하여 각 요소별로 필요사항을 제시해 보기로 한다.

① 라인명 - 대상 제품의 작업내용에 따른 line명칭 혹은 기호를 지정한다.

② 공정명 - QC공정표에 의거 검사작업 공정별로 명칭 및 기호를 기입한다.

③ 제품종류 - 개발제품의 명칭이 결정되었을 경우는 그 명칭을 기입하나 미정일 경우는 project명을 기재한다.

④ 사양 - 해당 제품의 종류별 사양을 구분하여 지정한다.

⑤ 검사순서 및 방법 - 해당 검사특성의 검사에 앞서 준비작업을 포함하여 검사작업순서 및 검사방법과 측정설비 운전요령, 검사시 안전 작업상의 유의점을 요약하여 기술한다.

⑥ 검사특성 및 규격 - 해당품의 검사 품질특성을 기입한 후, 해당 검사특성의 규격(사양)을 기입하며, 가능한 한 계량치로 기록하고 관능적인 검사인 경우에는 판정기준을 구체적으로 기재한다.

⑦ 품질 rank - 대상제품의 품질특성에 따라서 표시된 품질 rank(중요도)의 등급중 가장 우선이 되는 등급을 기입한다.

⑧ 측정기기 - 검사특성별로 규격을 적합하게 check하여 판정할 수 있는 일반계기명 또는 설비명을 기입한다. 특히 관능에 의한 점검일 경우는 기준이 되는 명칭을 기입한다.

⑨ 검사시간 - 해당검사특성의 검사시간을 포함하여 검사순서 및 방법에 의거 소요되는 검사준비작업 시간을 지정한다.

⑩ 약도 - 해당 검사품의 도해, 약도, 검사부위와 검사 layout 등 검사방법 및 순서에 의거 이행되는 검사요령을 구체적으로 그림을 삽입하여 검사작업이 보다 효과적으로 이루어 질 수 있도록 도시화한다.

그리고 검사작업표준서 작성시 주의사항으로서는 다음과 같다.

① 검사작업의 목적에 맞는 내용일 것. - 단품검사 또는 line순회검사를 명확히 구분하여 검사작업에 맞게 목적을 달성할 수 있도록 작성한다.

② 누구나가 시킬수 있는 구체적인 내용일 것. - 검사표준이 사람에 따라 해석이 달라지거나 검사 data의 산포가 크지 않도록 구체적이고 현실성 있게 작성하여 가능한 한 그림을 삽입하여 이해를 돕도록 한다.

③ 검사작업 표준시간이 명확할 것. - 검사단위 작업의 표준시간 관측은 숙련된 검사원의 검사측정 요령을 단위 작엽별로 구분화하여 산출하며 보다 능률적이고 효과적으로 검사가 이루어 질수 있도록 작성한다.

④ 중점관리 품질특성에 중점을 둘 것. - 부품·제품의 검사시 중요 품질특성 및 문제점 다발 특성에 대해서는 검사작업시 중점대상의 관리점을 보다 명확히 하여, 측정·판단이 용이하도록 검사작업에 중점을 두고 작성한다.

|